みなさんはスーパーやコンビニに行ったとき、どのように商品を選びますか?パッケージに惹かれたり、新商品が気になったり・・・選び方は様々ですが、「ブランド」で選ぶこともあるのではないでしょうか。

ブランドで選ぶ理由は「おいしいから」の他に、「安全安心」という理由もあると思います。 この会社の商品は「安全安心」だ、と思っていただけるような【ブランドの信頼性】は、徹底した製造工程の管理の基、培われていきます。 そしてみなさんが商品を選択するように、工場でも、使う原材料やサービスを選択することで、【ブランドの信頼性】を守ることができます。

本コラムでは、消費者のみなさんに信頼していただくブランド商品を製造するため、工場としてどのように購買先、外注先を選定する必要があるかをみていきます。

1.サプライヤーってなに?

「サプライヤー」とは「商品やサービスの供給者」のことで、「供給者」の定義は、ISO 9000:2000によると、以下の通りです。

供給者・・・

「製品を提供する組織または人」

この規格の供給者及び契約者には、原材料・機器・サービス・情報等の購買先や委託のための物品の提供者やプロセスをアウトソースした相手や工場内でのFSMSの一部の作業を担う別会社も含まれる

つまり、工場での製造段階で使用する食材や容器包装資材、備品の購入先、また外注している機器メンテナンス、清掃、検査会社なども「サプライヤー=供給者」に含まれます。

2.サプライヤー評価の目的

先ほどもお話した通り、みなさんが消費者として商品を購入するときは、何らかの基準で商品を選んで、取捨選択していますよね。工場で使うものやサービスについても、同じように基準をもって工場が取捨選択する必要があります。

最近よく耳にする、スーパーで販売されていた冷凍野菜から基準値以上の残留農薬が検出されたことによる回収は、冷凍野菜を製造しているメーカーだけでなく、販売しているスーパーに対する信頼も損なわれる可能性があります。給食に異物混入が続いた場合も、調理業務を行っていた会社だけではなく、学校に対する不信感につながります。

そのため、ブランドの信頼性を損なわないためにも、工場は商品に関わるサプライヤーを管理し、評価することで、状況を把握する必要があります。

このサプライヤーの評価は、JFS規格、ISO 22000:TS22002-1でも要求されています。

以下は工場で起こり得るサプライヤー由来の不適合事例です。

- から揚げ用の冷凍鶏肉をカットしていると、小さな骨がたくさん残っていることが増えた

→【想定される不適合】最終製品に骨が残っておりお客様が口の中を怪我した

- 納品された牛乳の消費期限が昨日と今日で前後している

→【想定される不適合】入荷日順で使用していたため工場内で大量の牛乳を処分することになった

- オーブン修理後、メンテナンス会社より「持ち帰ったネジが1つ足りない」と連絡があった

→【想定される不適合】ネジが見つからない!製品に混入した可能性も・・・

このような商品の安全性に大きく影響する不適合がサプライヤー由来で発生した場合、問題発生毎の改善のみで評価するのではなく、一定期間で起こった事象とその対応を、今後も見据えて継続的に評価することで、取引継続の可否を含めてサプライヤーを見直す機会となり、正しいサプライヤー管理が可能となります。これこそがサプライヤー評価の目的です。

3.サプライヤー評価の対象

サプライヤー評価の対象となる「供給者」の例は以下の通りです。

-購買-

- 原材料の購買先

- 容器包装資材の購買先

- 器具や備品の購買先

- 工場で使用する仕掛品や半製品を製造するグループ会社や他工場

など

-サービス-

- 設備機器のメンテナンス会社

- 防虫防鼠施工会社

- 清掃会社

- 健康診断や検便会社

- 検査会社(微生物検査、理化学検査など)

- 廃棄物処理会社

- 食堂の運営や仕出し弁当の会社

- 人材派遣会社

- 運送会社

- 作業着のクリーニング会社

など

「食品安全に影響する」食材や容器包装資材、人の管理や清掃など、多岐にわたって「サプライヤー評価」を実施する必要があります。

外注先の対象範囲に悩まれた場合、FSM、HACCP、GMPに関与することのうち、自社で実施していない場合はその外注先は評価の対象となると考えるとわかりやすく、また支払いを担当している経理部門と連携することで、抜け漏れ予防となります。

4.サプライヤー評価方法

サプライヤーの評価項目は下記のような例が挙げられます。

① 品質

② 納期

③ 価格

④ コミュニケーション

上記4項目について考えてみましょう。

① 品質

自社の製品に関わる原材料や容器包装資材、備品等の購入品やサービスが、規格要件を満たす品質であるか確認する必要があります。購入品、サービスの品質は、見た目が良い、味が良いといったクオリティとしての品質だけではなく食品安全面も含み、製造する製品の品質、安全安心に直接的に関係します。

【評価のための参考情報】

-購買-

- 野菜類(産地証明、残留農薬、栽培履歴など)

- バルク原料(仕様書、検査成績書など)

- 肉・魚類(仕様書・産地証明など)

- 包材類(仕様書、ポジティブリスト制度適合の証明書、報告書など)

- 器具備品(ポジティブリスト制度適合の証明書、溶出試験結果など)

※バルク原料とは…粉粒体(小麦粉)、液体(油、酢)など個包装せず、一括で輸送された物。 大量に使用する原料の輸送コスト削減に繋がります。

-サービス-

- メンテナンス会社(現場入退室時の持ち込み工具の確認、メンテナンス報告書、現場の復元など)

- 清掃会社(依頼箇所の清掃状態など)

- 防虫会社(現場の調査結果、課題発見や提案力など)

- 作業着クリーニング会社(クリーニング後の汚れ、異物の付着状況など)

② 納期

工場が必要なタイミングで製品を製造できるよう、原材料、容器包装資材も決められた納期に揃う必要があります。サービスについても、製造開始時間までにメンテナンスが終わっていない、清掃が終わっていない、検査結果が揃わない等も製品への影響が考えられます。

【評価のための参考情報】

- 指定した納期が守られているか(納期遅れ〇回)

- 納期の変更があった際連絡があるか(予定変更〇件、連絡の有無〇件)

③ 価格

お客様に適切な価格で製品を提供したいと考えると、原材料の値上げや値下げを適切に実施するサプライヤーを選定する必要があります。原材料の価格が上がったときは値上げして、下がったときは値下げしないというスタンスならば、適切な価格の取引先を再選定する必要があるかもしれません。ただし安易に価格高騰を受け、安価な原材料を使用することは、食品安全リスクにもなり得るため、バランスが重要になります。

【評価のための参考情報】

- 原油の価格変動(運送費、容器フィルムなど影響が出やすい)

- 農水産物の価格変動(気候や、災害など)

- 納品数量による価格変動(数量10㎏納品から1tにした時の販売価格の違いなど)

④ コミュニケーション

購入品やサービスに対し、イレギュラーな事象が発生した際、自社の要求に対して早いレスポンスや適切な改善が要求されます。また、必要に応じて情報共有がスムーズにできることが、適切な製品の製造に繋がります。

【評価のための参考情報】

- クレーム対応状況(早急な修正処置と有効な是正処置の実施)

- 適切な情報共有(規格変更時の情報伝達)

※表示義務のあるアレルゲンが変更となった時、更新された原料規格書の共有がないと表示違反になる可能性も考えられる

このように工場で設定した評価項目ごとに、数値や〇×△などで評価します。

評価には上に記載した【評価のための参考情報】を使用し、担当部署が行うのが望ましいでしょう。

また、一度評価すれば良いのではなく、現状把握のため年1回など定期的に評価することを定め、評価結果によって、継続承認、改善要求、また状況によっては実地調査を行うなど、結果に対する対応も含め、サプライヤー評価手順としましょう。

5.サプライヤー評価例

それでは、サプライヤー由来の不適合事例を基にサプライヤー評価を行ってみましょう。

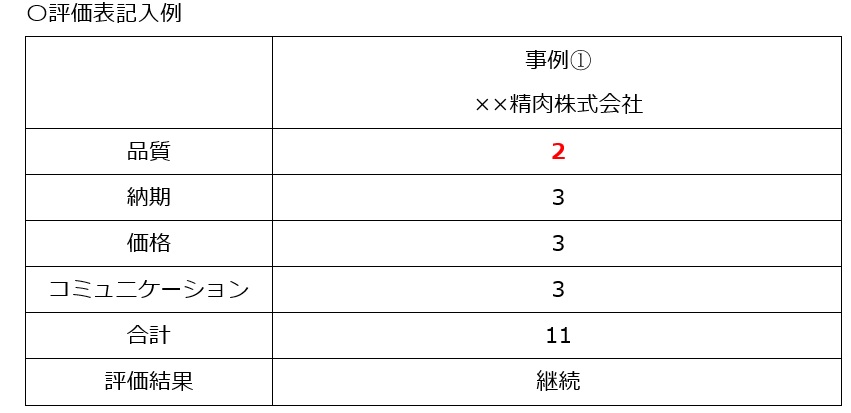

この工場のサプライヤー評価手順は以下の通りです。

- ①品質、②納期、③価格、④コミュニケーションの4項目で評価を行う

- 継続評価は年1回実施し、1~3の3段階で評価する

- 新規購買先、外注先は事前に評価の上契約、購入を開始する

- 評価結果が9点以上で取引継続、8点以下または1が1項目でもある場合は改善を依頼、必要に応じて実地調査を行い、改善報告書の提出をもってHACCPミーティングで取引継続を検討する

【2.サプライヤー評価の目的】で挙げた、不適合事例①~③ついて、評価表に基づいてサプライヤーの評価を実施し、アクションプランを検討します。

事例①

から揚げ用の冷凍鶏肉をカットしていると、小さな骨がたくさん残っていることが増えた

→【想定される不適合】最終製品に骨が残っておりお客様が口の中を怪我した

→改善依頼をし、改善報告書を提出してもらった

現在は骨の取り残しは減少し、自社の検品で取り除ける程度となっている

→改善能力あり、今後も安心して依頼ができると評価 品質は2と評価。

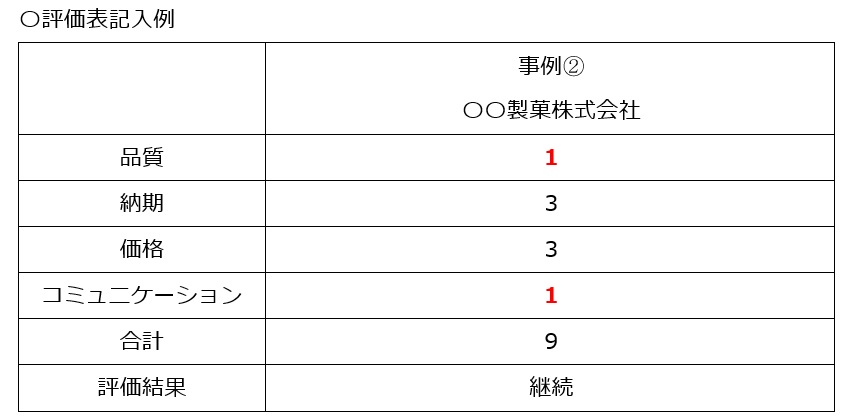

事例②

納品された牛乳の消費期限が昨日と今日で前後している

→【想定される不適合】入荷日順で使用していたため工場内で大量の牛乳を処分することになった

→気を付けると口頭で回答があったが、今も消費期限が入れ違いになることがある

→今後に不安あり。

品質、コミュニケーションの項目で評価が1となったため取引継続を検討。

→実地調査で確認後再評価

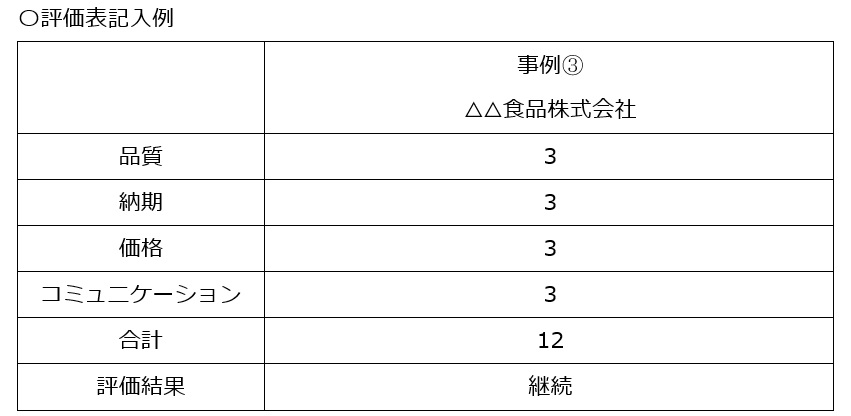

事例③

オーブン修理後、メンテナンス会社より「持ち帰ったネジが1つ足りない」と連絡があった

→【想定される不適合】ネジが見つからない!製品に混入した可能性も・・・

→会社内で教育を実施し、持ち物チェック表を提出してくれるようになった

→改善能力あり、PDCAが回っているため今後も安心して依頼ができると評価

3つの事例について、サプライヤー評価を行ってみました。

特に事例②に関しては、サプライヤーに対し改善を依頼したにも関わらず、具体的な改善報告がなく状況も変わらないため、取引を継続することで自社にマイナスな影響を与える可能性があると考えることができます。

このようにサプライヤー評価には、一定期間の状況を基にサプライヤー評価を行い、評価結果によって今後も取引を継続して良いかを判断したり、不安があるのであればさらなる改善依頼や実地調査をした上でHACCPミーティング等により判断したりすることで、工場にとってのリスクを低減するという大きな役割があるのです。

6.まとめ

ブランドの信頼性を担保するため、サプライヤー評価がなぜ必要かをご紹介させていただきました。

工場で製造した商品が安全安心であることを保証する仕組みの一つとして、使用する原材料・容器包装資材が安全安心なものであることは必要不可欠です。サプライヤーは工場の要求する規格に応じた原材料、サービスを提供し、工場はそれらを日常的に確認し、問題発生時には改善を求め、適切に対応いただく。これら日常の当たり前を定期的に評価することで、工場は安全安心な商品の製造、ブランドの信頼性を保つことに繋がります。

今回は4つの項目でサプライヤー評価を行いましたが、皆様の工場ではどのような軸でサプライヤー評価をされていますか?評価項目をブラッシュアップすることで、より適切なサプライヤー評価を行うことができます。

最後に、サプライヤー評価方法や、サプライヤー管理に関連する理化学・微生物検査など、食品製造においてお困りの事がありましたら当社のコンサルティング・監査をぜひご活用ください。お気軽にご相談ください。

BMLフード・サイエンスは、食品の微生物・理化学検査をはじめ、商品の品質検査、飲食店の厨房衛生点検、食品工場監査、衛生管理・品質管理の仕組みづくり、食品安全認証の取得支援まで、ワンストップでサービスを提供できる総合コンサルティング企業です。 長年培ってきた高度な検査技術とノウハウをもとに、質の高い各種検査とコンサルティング事業体制を構築しており、全国を網羅したネットワークにより、スピーディなサービスを提供します。

詳しくは、「コンサルティングサービス」のページをご覧ください。

関連コラム:その原材料大丈夫?サプライヤー(原料供給メーカー)管理の目的とポイント

食品等事業者は製造工程における品質管理を徹底しなければなりませんが、仕入れた原材料が原因で事故が起きるケースがあります。本コラムでは原材料由来のリスクを最小化するため、サプライヤー(供給者)管理について考えていきます。

関連コラム:身近に潜んでいるかもしれないサイレントチェンジ

「サイレントチェンジ」という言葉をご存知でしょうか。製造メーカーがコスト削減等の事由により、販売元の企業に知らせずに、部品の素材等の仕様を変更し、納品してしまうということを指します。このような変更は、製品の品質や性能に影響を及ぼす可能性があります。 本コラムでは、発生する背景や防止策について解説します。

こちらのコラムは 第三コンサルティング本部 総合グループ 松本 典子 , 武島 邦彦 が担当いたしました。